新闻中心

自动打螺丝拧紧模组的作用是什么

自动打螺丝拧紧模组是一种在制造行业中广泛使用的自动化设备,其主要功能是提供精确、快速和可重复的拧紧操作,以确保产品组装的质量和效率。

1.自动打螺丝拧紧模组的基本作用·提高生产效率:自动打螺丝拧紧模组可以在短时间内完成大量螺丝的拧紧工作,比人工操作更快速、更准确,从而提高了生产效率。·保证装配质量:自动打螺丝拧紧模组可以根据预设的参数和标准,精确地控制拧紧力度和拧紧角度,确保螺丝被正确地拧紧,从而保证了装配质量。·减少人力成本:自动化装配线上的自动打螺丝拧紧模组可以代替部分人工操作,降低了人力成本,减少了对人力资源的依赖性。·提高安全性:自动化装配线上的自动打螺丝拧紧模组可以减少人员接触装配过程中的机械设备和移动部件,从而降低了工人受伤的风险,提高了安全性。

2.应用领域自动打螺丝拧紧模组广泛应用于汽车制造、航空航天、电子产品、机械设备制造等领域。在汽车行业,用于发动机、底盘、车身的组装线;在航空领域,用于飞机的发动机装配和维修;在电子行业,用于手机、电脑等精密设备的装配。这些领域对连接的可靠性、精度和重复性要求极高,自动打螺丝拧紧模组的使用可以有效满足这些要求。

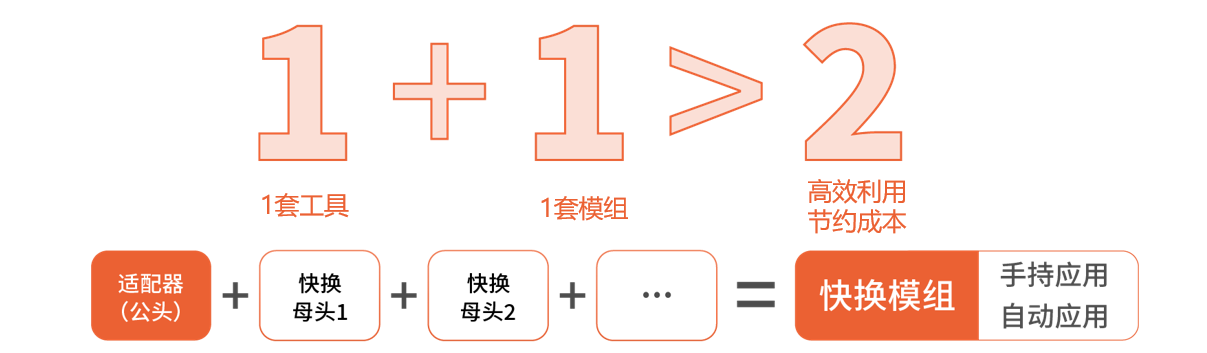

以丹尼克尔拧紧模组为例,拧紧模组可分为自动工位和手动工位,可细分为一体化拧紧模组、伺服拧紧模组、通用模组及快换模组。

分为固定式和手持应用,按扭矩划分,可分为正常扭矩系统及小扭矩轻量化系列;轻量化模组扭矩范围内整体重量约2Kg以内,适合与协作机器人搭配使用。

伺服拧紧模组采用电驱动方式替代传统模组的气缸,集成拧紧工具,实现螺钉自动拧紧过程。模组与工具之间客户可以通过PLC进行交互信息,实现位移、推力与拧紧转速扭矩之间的交互控制,从而实现更高效、精确、稳定的拧紧。

提高良品率:通过PLC进行信息交互,实现全要素交互控制和实时监控(速度、位移、扭矩、压力、时间),结合智能拧紧工具,对浮钉、滑牙、漏打等拧紧异常状态实时监测,避免不良品流出

适应多工况:下压力准确控制,拧紧过程无冲击,避免螺牙损伤;避让高度柔性控制,吸钉管可实现行程范围内,任意位置停,可兼容范围广。

节能减排:电缸驱动,气动元件减少,耗气量更低,吹加吸模组只需客户提供真空用气及刹车用气即可,为工厂的节能减排做出贡献。

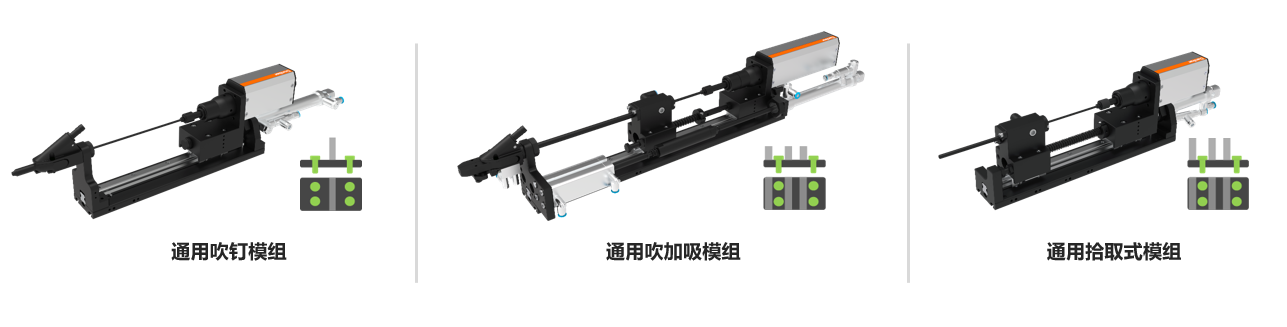

通用模组适合自动工位,可固定在工作站XYZ三轴及机器人上进行自动拧紧。可细分为:吹钉模组、吹加吸模组、拾取式模组。

2、可搭配不同的拧紧母头,可实现产线、可应对产品上螺钉种类多,或需要换型共线生产应用工况。

自动打螺丝拧紧模组是现代制造业中不可或缺的关键设备之一,它通过提供精确和高效的拧紧解决方案,帮助提升制造流程的自动化水平和产品质量。随着技术的不断进步,自动打螺丝拧紧模组将在智能制造领域扮演更加重要的角色,其智能化、柔性化和网络化的特性将更加突出,进一步推动制造业向智能化和数字化转型。

2024-12-19 11:36:32

2024-12-19 11:36:32 浏览次数: 次

浏览次数: 次 返回列表

返回列表